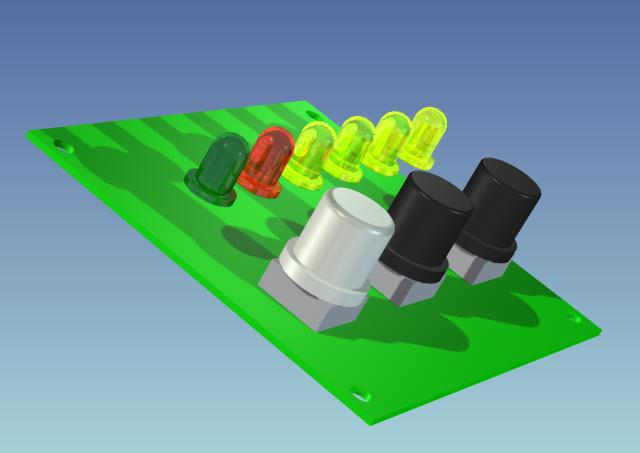

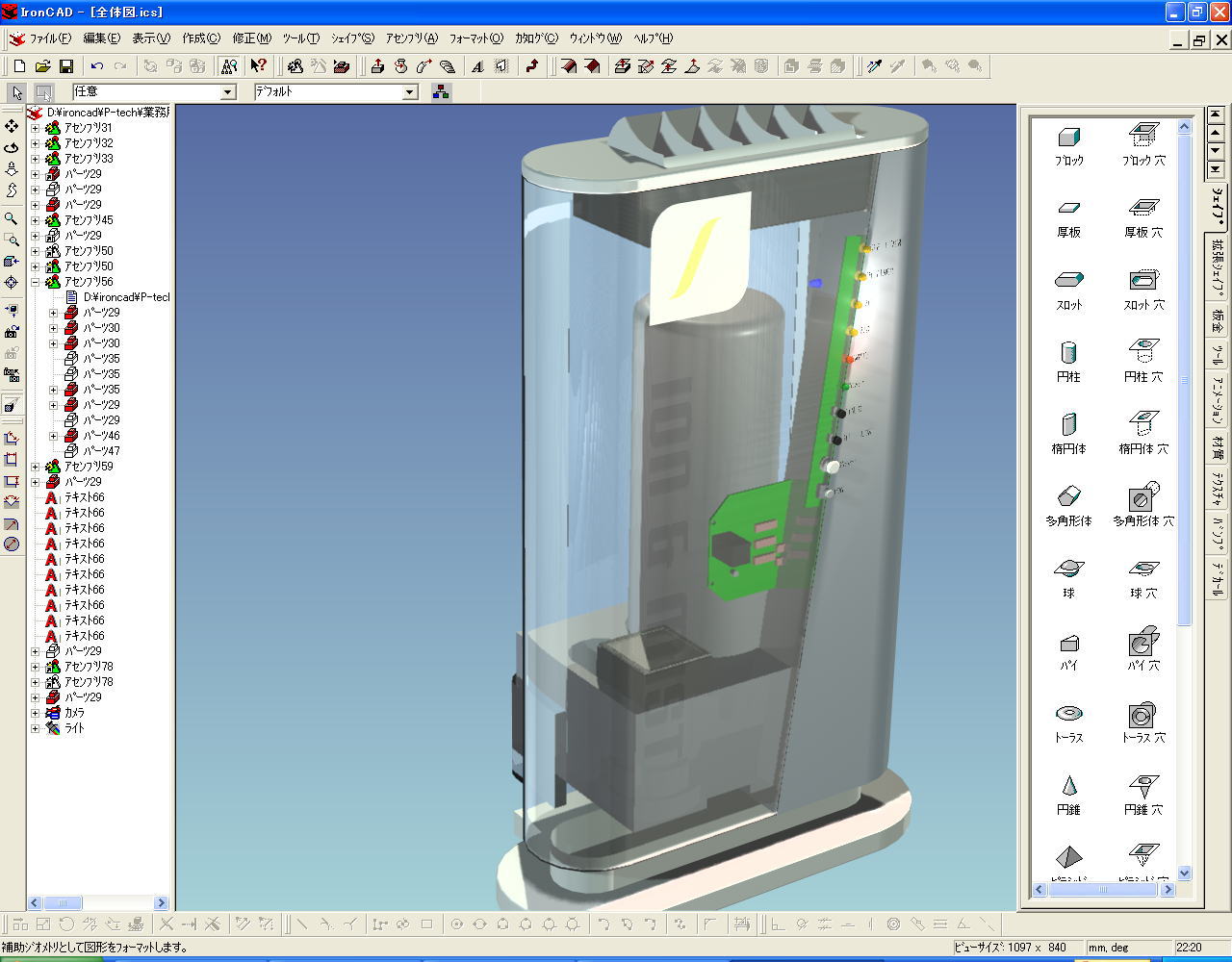

内部構造を確認しながら外観デザインと整えていくことが可能なので、「出来上がったらパーツが内部に納まらない!」なんてことは起こりません。

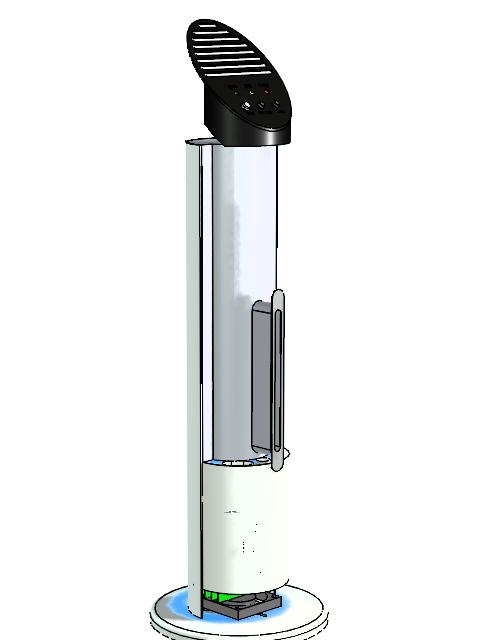

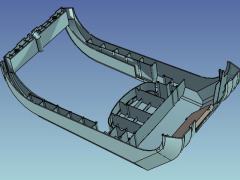

これは加湿機能つき空気清浄機の設計を行っているところです。

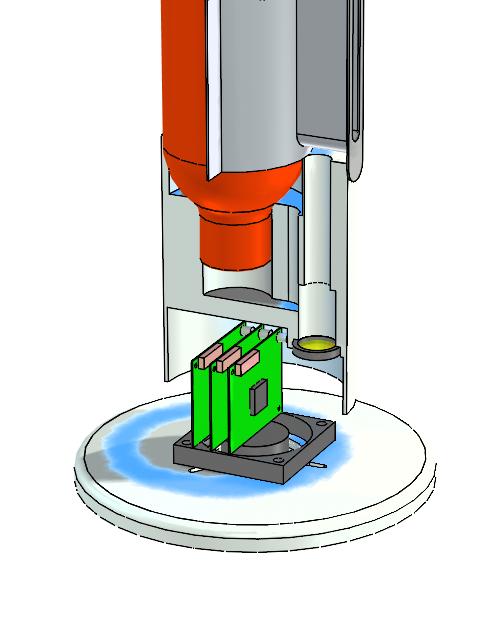

内部のファンやボトルや基板のサイズや取り付け位置を確認しながらボディーデザインを平行して進めています。

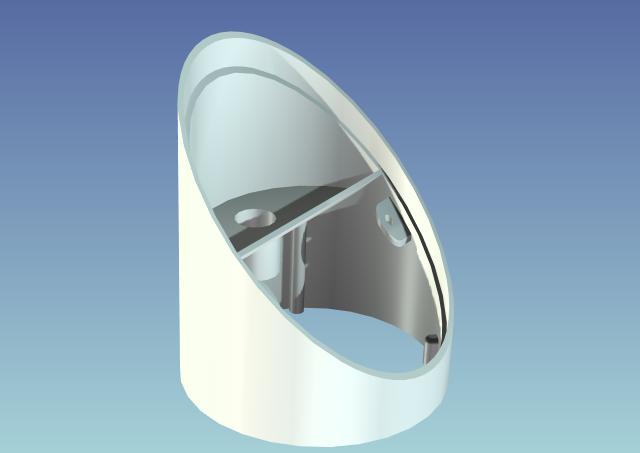

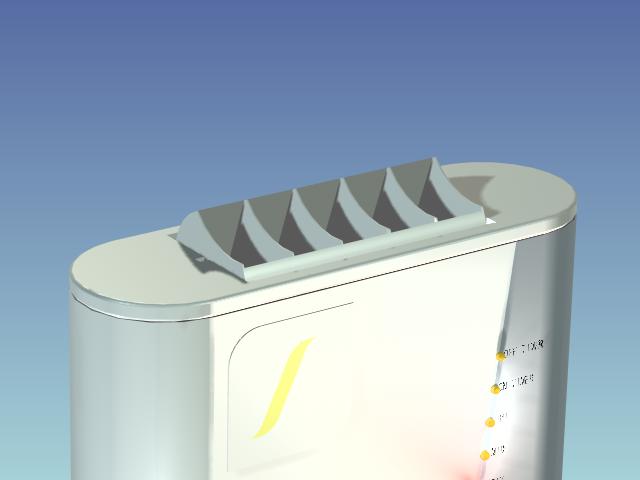

左図はボディーのアール形状を見直しているところです

あわせて、吹き出し口の形状も変更しています。

完全なアール形状を、直線プラスアールに変更すると、まったく違った印象になります。

実際にモデル試作を作らなくても画面上で確認することができます。

時間とコストの節約に大いに貢献しています。

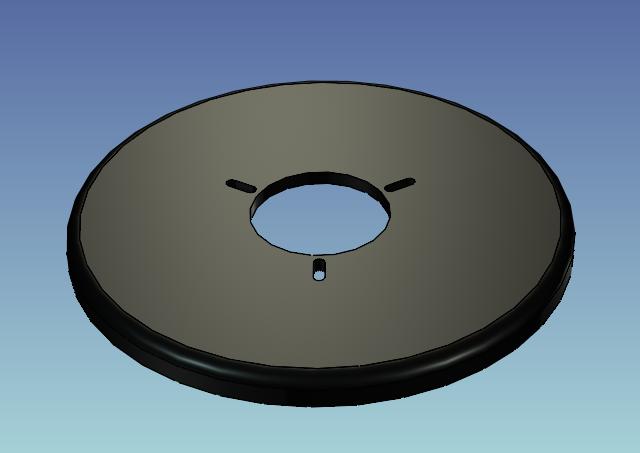

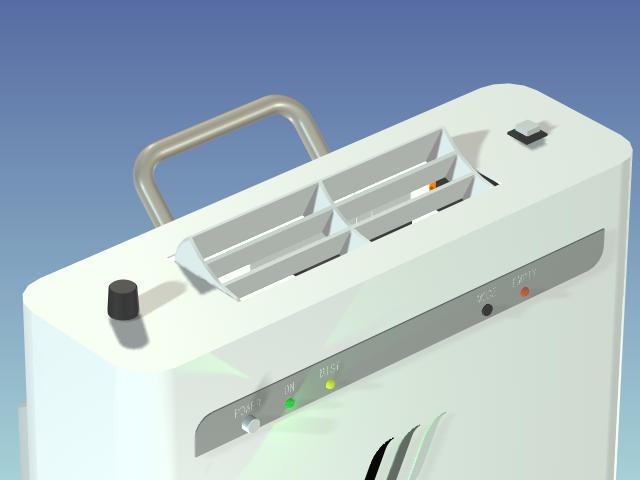

上下のパーツは樹脂(ABS)から削りだしています。

左は樹脂成型パーツをCAD設計しているところです。

3Dファイルが完成したら、メールで工場へ送ります。

まずは光造形で試作してみて、細部を確認します。

修正と微調整を繰り返して形状が定まったら、金型製作です

詳しくは光造形をご覧ください

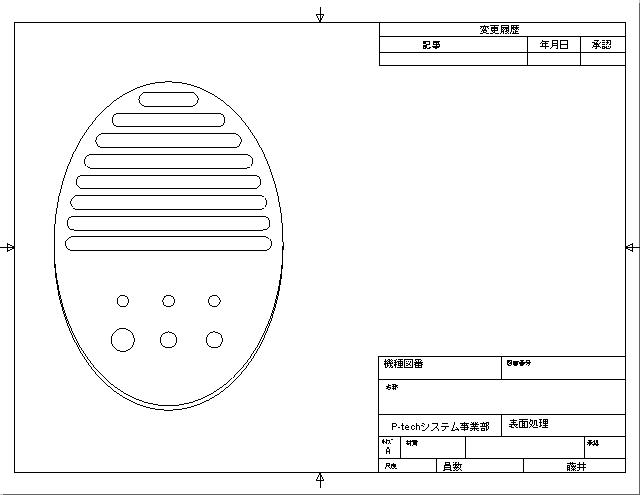

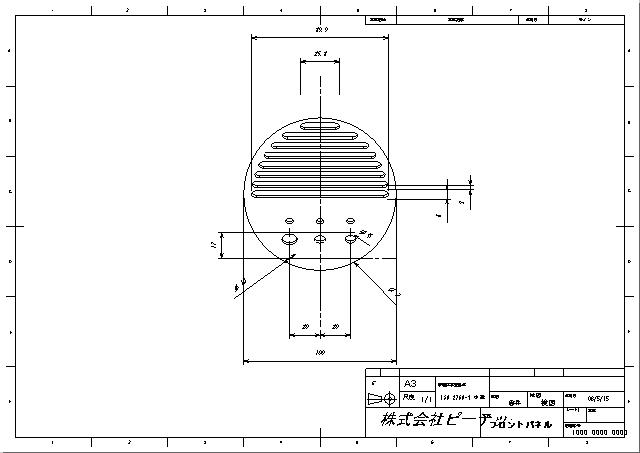

二次元の図面に変換して必要な寸法を書き入れます

CAD-CAMシステムで3次元のまま加工する場合もありますが、データだけでは完成品にできないパーツもあります。

二次元図面は必要です。

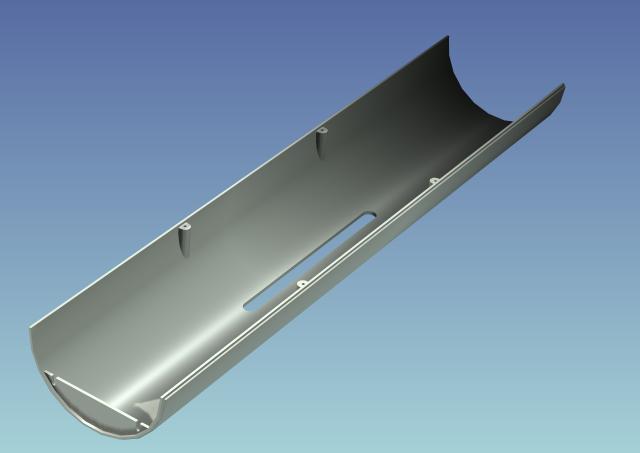

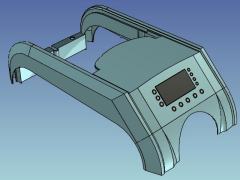

アルミ鋳物です

(ダイキャストではありません)

砂型鋳物で概形を作り、詳細部分は切削加工しています

御覧のように鏡筒とコンデンサーレンズの固定部分の円筒は一体同時加工しておりますので、光軸の精度は抜群です

また、振動や衝撃に対する強度・剛性も充分で、落下しても光軸は狂いません

P-Scope PRO

(ピースコープ・プロ)です